Материалы и покрытия стальных опор освещения

При производстве осветительных опор и металлоконструкций специального назначения: опор сотовой связи, молниеотводов, а также для изготовления кронштейнов и закладных деталей фундаментов, применяются различные виды сталей, цветных металлов и неметаллические материалы.

Цветные металлы: алюминий, медь, бронза, латунь, обладают рядом качеств, важность которых признана в сфере изготовления электрокомплектующих

Наибольшее распространение получили углеродистые конструкционные стали Ст 3 и Сталь 20. Эти виды сталей применяются для изготовления металлоконструкций, используемых в условиях климатических районов, температура холодного периода в которых не опускается ниже минус 45о. По составу и свойствам эти стали аналогичны сталям, применяемым в строительстве: Ст235, Ст225.

Металлоконструкции, предназначенные для использования в северных районах, где температура опускается ниже минус 45о, должны обладать более высокой устойчивостью и прочностью, поэтому для их производства применяется легированная сталь 09Г2С. Данный тип стали относится к низколегированному материалу. Содержание добавок в ней не превышает 2,5 %, а содержание углерода – менее 0,25 %. Благодаря низкому содержанию углерода изделия хорошо свариваются.

Аналогом данного типа стали является строительная Сталь 245. В условном обозначении стали, к примеру, 09Г2С-4 фигурирует дополнительная информация, свидетельствующая о ее категории.

Применение нержавеющей стали, характеризующейся высокой прочностью и устойчивостью к коррозии, ограничено. Из нее, как и из цветных металлов, изготавливаются отдельные элементы, входящие в состав больших конструкций. Данное обстоятельство объяснимо их высокой стоимостью. Цветные металлы: алюминий, медь, бронза, латунь, обладают рядом качеств, важность которых признана в сфере изготовления электрокомплектующих.

Отдельные изделия, входящие в комплектацию металлоконструкций, изготавливаются из полимерных материалов.

Лакокрасочный состав может применяться и в качестве самостоятельной защиты

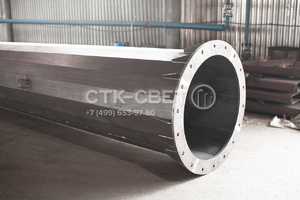

В связи с тем, что для изготовления металлоконструкций в основном применена углеродистая сталь, их поверхность следует должным образом защищать от воздействия атмосферных факторов и агрессивных сред. Наибольшее распространение получил метод горячего цинкования. Слой цинка наносится при погружении изделий в ванны, в которых находится расплавленный цинк. Максимальная обрабатываемая длина составляет 12 метров. Изделия приобретают серебристо-серый цвет. Покрытие улучшает структуру поверхности, скрывает мелкие шероховатости и увеличивает срок службы до 25 лет, обладает устойчивостью к механическим воздействиям. В декоративных целях, можно применить совмещенное покрытие – цинк и лакокрасочное окрашивание.

Лакокрасочный состав может применяться и в качестве самостоятельной защиты. Однако это покрытие менее устойчиво к механическим повреждениям. Несмотря на это, многие заказчики выбирают именно этот тип защитного покрытия. Оно значительно дешевле цинкового, обеспечивает возможность выбора цвета, легко наносится и восстанавливается нанесением нового слоя. Лакокрасочное покрытие наносится любым малярным инструментом. Велик и выбор окрашивающего состава:

-

Грунтовка;

-

Грунтовка-эмаль;

-

Лак с алюминиевой пудрой;

-

Битумный лак;

-

Резинобитумная мастика.

К категории быстронаносимых защитных покрытий относится композиционный состав «Цинол», содержащий цинк. Для обработки небольших изделий применяется метод холодного цинкования. Он осуществляется в гальваническом участке. Изделия так же, как и при горячем цинковании, погружаются в ванны меньших параметров. Но процесс обеспечивается за счет электрохимической реакции. Покрытие наносится идеально ровно. Не требуется рихтовка.

Порошковое окрашивание также обеспечивает защиту от коррозии. При его выполнении изделия, на которые нанесен порошок, погружаются в печь. Образующаяся полимерная пленка наделяет изделия декоративностью и эстетичностью.

Выбор защитного покрытия осуществляет заказчик. Но для опор и иных крупных конструкцией, преобладает горячее цинкование и совмещенный метод.